Special Issue

〜第3章〜

SUPER FORMULA TECHNOLOGY LABORATORY Chapter 3

両角岳彦

マシンをアスリートとして整える場所

じつは、レーシングカーがその「棲み家」ともいえるレース・ファクトリーに収まっている日々、そのまま走れるような「完成状態」でいる時間はむしろ短い。文字にすれば「バラバラになっている」状態のほうが当たり前、に近いのだ。とくにレースシーズンの間は。

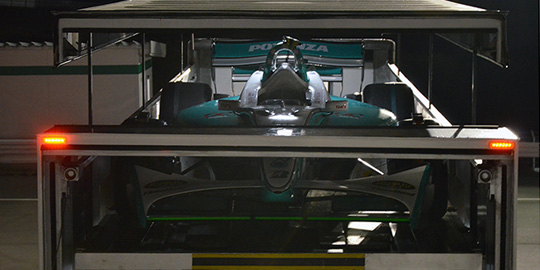

ひとつの戦いが終わったマシンは、そのまま転がして(タイヤは移送専用のものに履き替えるのだが)ピットの裏側に並んだトランスポーター(トレーラー)に積み込まれる。この情景は、レースの後にパドックに足を運んだことがある人ならば目にしているはずだ。陽差しも西に傾き、レースの興奮がじわじわと消えてゆく中で、何となくもの悲しい心持ちに浸りながら、帰路に付くマシンを見送る。それもモータースポーツを味わい、心に刻む、確かな時間。

こうしてサーキットを離れたマシンは、それぞれのチームが持つファクトリーへと運ばれる。簡単に言えば「工場」だが、モータースポーツ車両にとっては、健康診断から手術までの全てを委ねる病院でもあり、整体や身体づくりのためのジムのような場でもあり、お化粧をしてもらうメイクアップルームでもあり、もちろんしばしの眠りにつく棲み家でもある。

戻ってきたマシンはすぐ「バラバラ」に

転戦が続くシーズンの中で、レースとレースの間にマシンに加えられる作業の流れをざっと追ってみよう。

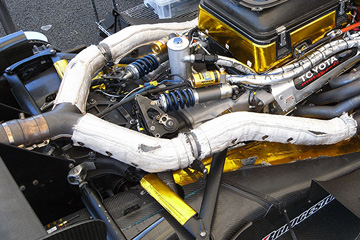

サーキットからそれぞれのレース・ファクトリーに戻ったマシンは、まずは裸にされ、分解される。今日の純レーシングマシンは、エンジンが車体後半部の構造体となっている。つまりCFRP(カーボンファイバー強化プラスチック)とアルミ合金やケブラー(アラミド繊維)のハニカム(蜂の巣状のブロックが連続する素材)で作られた主骨格のモノコックタブは、ドライバーが収まるコックピットの背後に燃料タンクを収めた所までで終わり、エンジンをその後面に密着する形でボルト結合することで、モノコックから後ろの骨格として一体化される。その後ろにさらにトランスミッションケースが結合され、リア・サスペンションの車体側ピボット(取付点)もそこに設けられて、タイヤとの間でやりとりされる強大な力を受ける、という構造になっているのだ。

だから、エンジンをモノコックから切り離すと、マシンはもう4つの車輪で自らを支える自動車の形ではいられない。エンジンからはトランスミッションやデフなどの駆動機構を収めたブロックも切り離され、マシンはみるみる「バラバラ」になってゆく。もちろん冷却水も潤滑油(エンジン、トランスミッションとも)も、毎回抜き取られ、次に新しいもので満たされる。

肉体と同じように「疲労」を確かめて「回復」へ

エンジン以外のマシンを形作る機構要素は、レース・ファクトリーの中で、メカニックたちの手で検査、そして修復や再生が行われる。モノコックタブ、サスペンションアーム、アップライト(ハブキャリアともいう)、スプリングとダンパー、トランスミッションのケースと中身の歯車群…とそれぞれに取り外され、単体状態での確認や作業が進んで行くのだ。

例えばモノコックタブについては、ただカーボンファイバーを重ね合わせて樹脂を硬化させただけの「殻(シェル)」ではない。エンジンやサスペンションアームなどが結合される部位は、内部に軽合金を削り出した構造材があり、成形段階で一体化されている。時としてその接着が剥離することがないわけではない。もちろんクラッシュして強い衝撃を受けた時など、外から見て傷が現れていなくても、内部のCFRPと金属部分の接着が部分的に剥離する、ということも起こりうる。小さな剥離であっても力が加わる部分であれば、ドライバーは「マシンの挙動が変わった。ヘンだ」と体感する。

だからチームとしてはクラッシュの後はもちろん、使い続けてゆく中でもタイミングを見てモノコックタブの探傷検査を行ったりもする。X線や超音波を使う検査機器など、CFPR外皮の「中」を見る方法は最近色々ある。

サスペンション機構を形作るA字形のアームやプッシュロッド、そしてアップライトやロッカーアームなども、走っている間はずっとタイヤと車体の間で大きな力と振動を受け続けている。これも単品に分解して、メカニックが変形や傷の有無を確かめる。特殊な液体を吹きかけて髪の毛ぐらいの太さのクラック(ひび割れ傷)があればその中に浸透して発色するスプレーを使ったりもする。組み立ててネジを締めて固定、それを緩めて分解、というプロセスを繰り返す部分も多いから、ネジ部分に傷が付いていないか、滑らかに回るかなどを確かめたり、繰り返し使う回数など耐用時期が決められている所は外して交換、などの作業も進めてゆく。

「きつい仕事」を続けるギアボックスは…

もちろん、テストや実戦の中で不具合が発生していた部分は、すぐに症状の確認、その原因の究明と対策などが、メカニックとエンジニアの共同作業で進められる。

例えばトランスミッションまわりは、メカニカル・トラブルが起こる可能性が高い部分。「ギアがうまく入らない」「異音や振動が出た」などの症状をドライバーが訴えていればもちろんだが、そもそも走行後のトランスミッションの分解そのものがルーティンワークである。変速機やデファレンシャルの歯車を全て外し、回転と力を伝えている歯面、ギアを入れ/抜くための爪(ドグ)が並ぶ部分、それに噛み合う変速機構…。磨耗損耗の状態をいつもチェックしていないとならない細かな部品がたくさんある。

さらにレーシングマシンの変速機(ギアボックス)は、各変速段のギア比、つまり2個1組で噛み合って回る歯車の歯数の組み合わせを組み替えられる。走るコースと状況に応じて、コーナーの立ち上がりや直線で加速し続ける時に、エンジンの力がしっかり出る回転域に維持し、次のコーナーの入口でブレーキングに移る時にちょうど回転上限(レブリミット)に達している、という状態が作れるように、変速比が異なるギアセットを選んで組み込む機構になっている。だからあるコースでの走行が終わって次は別のコース、という転戦の中では、トランスミッションの分解・点検・整備とギアセットの組み替えは「必ず行うこと」のひとつなのである。

ファクトリーの中でもマシンは「走る」

その一方で、走行できる状態におよそ組み上がったマシンで試験し、データを収集しておきたいこともある。

前回も「研究」したように、今日の純レーシングマシンはその車体底面と路面の隙間の中を流れる空気を利用して、強大なダウンフォースを生み出しているのだし、それが最もうまく働くための隙間の大きさ、つまり地上高の設定には数mmレベルの精度が要求されている。

しかしコースの路面はけっして「鏡のように滑らか」ではないし、その上を転がりつつ前後に、あるいは横方向にたわみながら転がり、さらに「速度の二乗に比例して」変動する空力的荷重を受けるタイヤも「つぶれ」が刻々と変化する。大小も形状も様々なアンジュレーション(凹凸)が続く路面を走ってゆくマシンは、絶え間なく上下に揺れ、前後左右に姿勢変化を起こし、タイヤと路面が触れ合っている「接地面」から見れば、激しい「振動」を続けているのである。

ここで「速さ」を突き詰めるためには、地上高をできるだけ下げ、マシンの底面全体が後ろ上がりになった姿勢(「レーク」という)を保ちたい。スーパーフォーミュラの場合、その限界を決めるのは、底面中央に固定されて路面側に下がっている「プランク」、つまり厚めの特殊な木質合板で作られた「擦り板」である。走り始める前に一定の厚みを持つプランクを装着する。予選や決勝レースの走行が終わったその場で行われる車両検査で、最も重要なチェックがこのプランクの厚みがどのくらい残っているか。路面に擦れて削られると板厚が減る。削られないようにはしないといけないが、地上高は下げたい。トラック・エンジニアはここを狙ってセッティングを詰める。

しかしそれも走行時に記録したロガー・データと、脳みその中でマシンを走らせてその動きを刻々とイメージする想像力だけでは限界がある。何かわかりやすい形で確かめる方法はないだろうか?

「7つの支柱」の上で確かめること

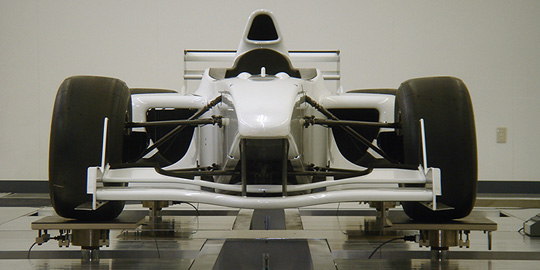

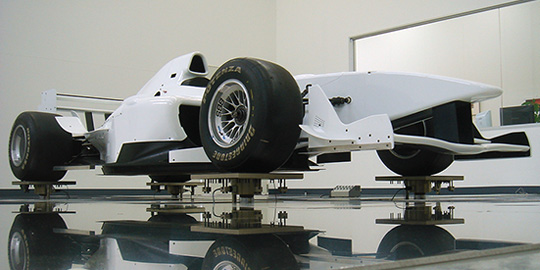

ここで活用される「試験設備」が「7ポスト・リグ」である。

「7ポスト」すなわち「7つの柱」。そのうちまず4つは、タイヤを下から支えている。路面の代わりだ。この面を(それを支持する柱を)上下に振動させる。第2章で説明した「風洞」が、実車では地面の上にある空気の中を車体が走り、そこにある空気を押し分けてゆくのとは逆に、その状態を計測したい車体のほうを止めておいて空気を「走らせる」のと同じように、路面に相当する「4ポスト」からタイヤを上下に振動させて、車体のほうがどう動くか、揺れるかを見る、という設備だ。

では残りの「3ポスト」は何をするのか。こちらは車体側に加わる力を再現する。車体の前側にひとつ、下方向に押す力を加える「支柱」を結合する。後ろ側にももうひとつ。これはつまり、空気が車体のまわりを流れて生み出すダウンフォースを前後それぞれに加わる形で模擬しつつ、車両そのものがその慣性によって加減速時に前後に傾くピッチングも織り込むためのもの。そして残りのひとつは、マシンの重心点付近に横方向から力を加えて、旋回中に働く遠心力を模擬する。合わせて「7ポスト」。

あるサーキットを実際に走った時に収集(ロギング)したデータを整理すれば(と書くのは簡単だが、現実にはかなり複雑な計算処理が必要)、路面から加わる振動や車体に加わる空気力、慣性力を推定することができる。この「力と振動」のデータを7つのポスト、正確には「加振機」で再現し、マシンを揺さぶってやる。するとサスペンションがどこでどのくらい伸縮するか、姿勢変化はどう起こるか、その結果として底面の地上高と姿勢はどうなるか、がおおよそ再現される。少なくとも、マシンでコースを実走するよりもずっと短い時間で計測ができるし、「再現性」も上がる。

単純に「どこまで地上高を下げられるか」だけでなく、例えば燃料搭載量によってどうなるか、フルタンク(燃料満載)でスプリングがその重量で押し縮められ、つまり車高が下がった時にはぎりぎりどうか。そのまま燃料が減ってスプリングが伸びた状態でどこを狙うか。さらにコースの特定のバンプ(路面の突起や盛り上がり)を乗り越える時にダンパーをどう効かせると、プランクが当たるのを押さえられるか…。こういう状況を確認する「ツール」として、7ポストリグは有効なのである。

日本のレース・ファクトリーでも、この「走行時の上下運動再現試験機」を持つところはあって、トラック・エンジニアがセッティングの勘どころを煮詰めるデータを得たり、サスペンションに独自の工夫、例えば新しいダンパーを開発したりする時に、様々に活用されている。マシン開発の「奥の院」というわけだ。

新たな戦いの出発点となるセッティング

それやこれやで日々が過ぎ、次のレースが近づいてくる。

メカニックは、シーズン中はただでさえ少ない空き時間を使って、ちょっとしたパーツやピットで使う装備を自作したり、忙しい時間を過ごしている。コンストラクターが製作・供給してくる基本的な部品以外の小さな空力パーツ、様々な部品を取り付けるブラケット(支持具)を時にはCFRP成形も駆使してきれいに作る。ピットで使うものとしては例えばレース中のタイヤ交換で使うジャッキから、マシンから外したカウル(外装部品)を置く架台などまで、様々なものがメカニックたちの手になるものだ。ピットウォークの時など、そんな細部も観察してみるときっとおもしろいし、細工の良さやアイデアに感心することも多いと思う。

一方、トラック・エンジニアは次に走るサーキットと、その路面と、折々の気候とその結果としての路面温度、これまでのデータ…等々に思いを巡らせて、マシンをどう仕立てるか、細かなところまで決めてゆく。それは先ほども触れたギアレシオなどの基本要素に始まり、空力部品は何を取り付けてどんな状態にしておくか。サスペンションではまずスプリング(これもバネの硬さが何段階も用意してある)をどの硬さにして、どのくらい押し縮めて組み込むか(プリロード)、ダンパーの内部に組み込むバルブなどで決まる基本の減衰特性はどうするか、その調整範囲をまずはどこにセットしておくか。同時に必須なのが4輪のアライメント、つまりマシンが静止した状態で、タイヤのキャンバー(正面から見て内外への傾き)、トー(上から見て内外への向き)をどのくらいにするか、0.1度単位で調整しておく。そしてもちろん車高(地上高)。これはスプリングの組み方でまずおおよそが決まるが、最終的にはプッシュロッドの長さを変えて調節する。

レース・ファクトリーでは、このあたりの微細な「寸法」を、ほぼ完全な平面を作り出した「定盤」の上で、最近は3次元測定器も駆使して、精密に仕上げてゆく。

他にも様々な個所の設定をどうするか、細かな指示がエンジニアからメカニックに渡される。これが「セッティングシート」だが、もちろん最近はデジタルデータでやりとりされる。しかしメカニックとしてはやはり「紙」に記して、それを目の前に置いて、1項目ずつ確かめながら作業を進める、という職人もいる。

リフレッシュしたマシンが次の戦いの場へ

そのメカニックのほうは、戻ってきたエンジンを組み付けるところから始まって、マシンを走れる状態にまで「造り直し」ながら、この指示、いわゆるセッティングデータをひとつひとつチェックしながら整備を進める。その中では、マシンの外形各部の寸法が規定の中にピタリと収まっているかどうかの確認と調整など、競技車両なら必ずやっておかなくてはならないルーティンもたくさんある。それらをごく当たり前の手順として、淡々とこなしてゆく。その中でどのくらい緻密に、正確な作業をするかが、マシンの微妙な、しかし決定的な「速さ」と「信頼性」に現れてくる。日本には、この能力が高いメカニックが少なからずいて、私としてはファクトリーで、あるいはピットでの作業を見守りながら「なるほどね…」とつぶやいてしまうことも多い。

かくしてマシンが組み上がり、いわゆる「持ち込みセッティング」の状態に仕立てられる。そして再びトランスポーターに積み込まれて、次の戦いの舞台へと向かう。一般的なスケジュールでは、この「出荷」はレースウィークの木曜日。遠隔地にあるサーキットでは水曜日になることもある。ここまで読み進めばイメージできるように、この時までにそれぞれのマシンが、どんな状態でサーキットを「走り出せるか」、そして全ての部分がきっちり機能してレースを戦い抜けるかが、ほぼ決まってしまう。「戦うポテンシャルの半分(以上)は、レース・ファクトリーを出る時に決まっている」と言っていいのかもしれない。

既にご承知のように、今回、この「ファクトリー」に足を踏み入れ、その設備と作業のプロセスを間近に見る「研究会」が、鈴鹿サーキット&リアルレーシング、富士スピードウェイ&チームルマンの2カ所で開催される。“SUPER FORMULA TECHNOLOGY LABORATORY”の「主任研究員(?)」として、私もそこに参加して、ここに書いた内容(プラスα)を現物を前にもう一度紹介し、私自身も新たな発見を楽しみたいと思っている。読者の皆さんが「研究員」として参加していただくのをお待ちしています。

『SUPER FORMULA TECHNOLOGY LABORATORY』の詳細はこちら ※募集は締切りました。

SUPER FORMULA TECHNOLOGY LABORATORY

〜第1章〜 スーパーフォーミュラは「世界で最もシビアな自動車競争」だ。

〜第2章〜 この人たちの頭脳に、レースを戦う「知恵」が凝縮されている。

〜第3章〜 モータースポーツでも勝負の流れは「事前準備」で決まる。

〜第4章〜 さあ、今年はどう走らせよう? 戦おう?